Engineering & Entwicklung kundenspezifischer Wälzlager

Artur Küpper ist Ihr Entwicklungspartner für kundenspezifische Wälzlager – von der ersten Idee bis zur Serienreife. Wir übersetzen Ihre Funktionsanforderungen (Lasten, Drehzahl, Temperatur, Medien, Bauraum) in fertigungsgerechte Lagerkonzepte – inklusive Werkstoffwahl, Lagerluft/Toleranzen, Dichtung, Schmierung und vollständigem Zeichnungssatz.

- Ist-Standsanalyse - anhand von Rückläufern aus Ihrer Serie mit Optimierungsvorschlägen

- Auslegung & Berechnung – statische / dynamische Lebensdauerberechnungen nach DIN ISO 281 in multiplen Lastfällen, Fettgebrauchsdauerbetrachtung, Lagerluftdefinition, Grenzdrehzahl

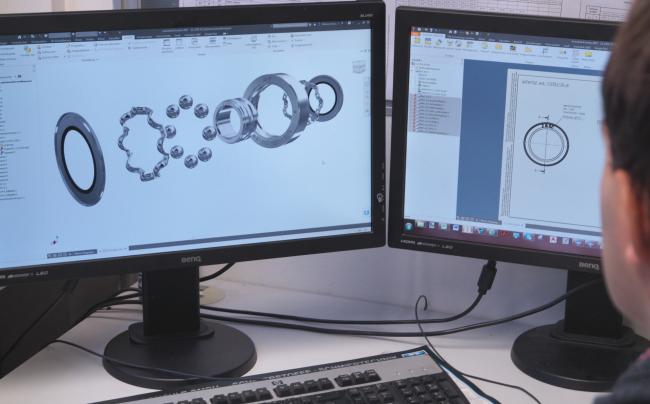

- Konstruktion – 3D-CAD (STEP/IGES), Fertigungszeichnungen, vollständige Spezifikation

- FEM-Analysen – Kontaktoptimierung Laufrolle – Schiene, Lagersitzoptimierung, Betrachtung der Anschlusskonstruktion

- Dichtung & Schmierung – für Wasser, Staub, Reinigungschemie, Temperaturextreme

- Prototyping bis Serie – iterativ, fertigungs- & kostengerecht

Im Engineering legen wir von Anfang an Fokus auf fertigungstechnische Machbarkeit. Enge Zusammenarbeit mit unseren Kunden und Erfahrung aus über 90 Jahren Wälzlagerfertigung helfen uns, produktionsfähige Lösungen zu entwickeln, die wirklich funktionieren.

Projekt anfragen: Senden Sie uns Ihre Anforderungen – wir melden uns innerhalb von 24 Stunden. waelzlager@kuepper.eu | Tel. +49 (2053) 497-36

Typische Engineering-Fragestellungen

Lagerausfälle durch Umgebungseinflüsse

Temperaturextreme, Fettalterung, aggressive Medien (Wasser, Reinigungschemie, Hochdruckreinigung) führen zu vorzeitigem Lagerausfall.

Lösung: Temperaturstabile Spezialfette, Mehrfach-Dichtungssysteme, korrosionsbeständige Werkstoffe (z.B. Edelstahl 1.4125 oder 1.4108), Hybrid-Lager mit Si₃N₄-Keramik-Wälzkörpern

Korrosion & Verschleiß in Nassumgebungen

Lebensmittelindustrie, Außenanwendungen, Waschanlagen erfordern besondere Korrosionsbeständigkeit.

Lösung: Volledelstahl-Lager, NSF H1-konforme Schmierstoffe für Lebensmittelkontakt, optimierte Dichtungsgeometrie

Bauraumengpässe & Schnittstellen

Platzmangel, kritische Passungsvorgaben, unklare Steifigkeit von Welle oder Gehäuse.

Lösung: FEM-gestützte Lagersitz-Optimierung, Toleranzanalyse, alternative Bauformen (Dünnringlager, Nadellager)

Wartungsfreie Auslegung

Unzugängliche Einbaulage oder hohe Stillstandskosten erfordern wartungsfreie Lösungen.

Lösung: Lebensdauerschmierung, optimiertes Fettvolumen, Festschmierstoffe, integrierte Dichtungen, verschleißarme Käfigwerkstoffe mit Selbstschmiereffekt

Optimierung von Laufverhalten & Geräusch

Präzisionsanforderungen, geräuschsensible Umgebungen, Anforderungen an niedrige Reibung.

Lösung: Präzisionsklassen (P6/P5), Keramik-Wälzkörper für geringere Massenkräfte, optimierte Käfigkonstruktion und Fettauswahl

Bei der Bearbeitung des Engineering-Auftrages nutzen wir Wälzlagerberechnungsprogramme, führen auf Wunsch FEM-Analysen durch und setzen Entwicklungsergebnisse mittels 3D-CAD in Modelle und Fertigungszeichnungen um. Wir erstellen eine kontinuierliche Dokumentation und stellen Ihnen finale Produktzeichnungen und Produktmodelle zur Verfügung.

Engineering-Leistungen

- Baugrößen Ø 6–400 mm

- Temperaturbereich -40°C bis +350°C

- Projektdauer 4–12 Wochen

- Ab 1 Stück Prototyp möglich

- Made in Germany

Branchen-Expertise

- Lebensmittel & Getränke

- Fördertechnik & Intralogistik

- Land- & Agrarwirtschaft

- Holzverarbeitung

- Automation & Robotik

- Metallerzeugung

Engineering-Prozess: Von der Anforderung zur Serie

Engineering-Projekte führen wir typischerweise über klar definierte Phasen – mit früher Prüfung der fertigungstechnischen Machbarkeit und enger Abstimmung mit Ihrem Team.

- Analyse der Ist-Situation – Anwendung, Randbedingungen, Ausfallbild/Optimierungsziel erfassen

- Konzeptstudie – Bauform, Werkstoffe, Dichtung, Schmierung, erste Toleranzen definieren

- Auslegung & Validierung – Lebensdauerberechnung, statische Prüfung, optional FEM-Analyse

- Konstruktion – 3D-CAD-Modellierung, Fertigungszeichnungen, vollständige Spezifikation erstellen

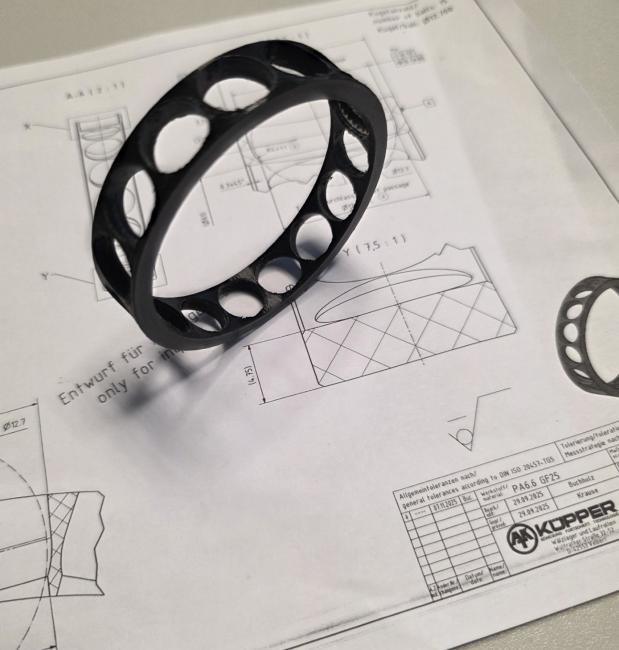

- Prototyp & Erprobung – Musterherstellung, Funktionsprüfung, iterative Optimierung bis zur Freigabe

- Serienfreigabe – Prozessfreigabe, Erstmusterprüfbericht, Dokumentation nach Kundenanforderung

Typische Projektdauer: Standardanpassungen 2–4 Wochen, Neuentwicklungen 4–8 Wochen, komplexe Projekte mit FEM/Prüfstand 8–12 Wochen

Welche Informationen wir für eine belastbare Auslegung benötigen

Je vollständiger die Randbedingungen, desto schneller kommen wir zu einer robusten Lösung. Falls nicht alles bekannt ist, definieren wir gemeinsam realistische Annahmen.

| Benötigte Angaben | Beispiele |

|---|---|

| Radial-/Axiallasten | 1200 N radial, 300 N axial; Lastkollektiv |

| Drehzahl / Bewegungsprofil | 350 rpm konstant, 100-500 rpm variabel, Oszillation ±30° |

| Temperatur | -20°C bis +80°C Dauerbetrieb, max. +120°C Spitze |

| Medium/Umgebung | Spritzwasser, Staub IP65, Reinigungschemie pH 2-12, Lebensmittel |

| Bauraum & Schnittstellen | Ø 62 x Ø 30 x 16 mm, Wellentoleranz k6, Gehäusetoleranz H7 |

| Ziellebensdauer | 10.000 Betriebsstunden Lh10, 5 Mio. Umdrehungen |

| Zusatzanforderungen | Korrosionsschutz, Geräusch < 45 dB(A), wartungsfrei |

Engineering-Ergebnisse (Deliverables)

| Ergebnis | Format | Nutzen |

|---|---|---|

| Konzeptbeschreibung | Technische Entscheidungsgrundlage | |

| 3D-Modell | STEP / nach Absprache | Bauraumprüfung & Integration |

| Fertigungszeichnungen | PDF/DXF | Produktion & Beschaffung |

| Spezifikation | Tabelle/PDF | Werkstoff, Dichtung, Schmierung, Toleranzen |

| Dokumentation | Montage-, Bedien- & Wartungshinweise |

Fertigungsbasis: Engineering, das sich wirklich umsetzen lässt

Unsere Prozesskette hilft dabei, Lösungen so zu entwickeln, dass sie später in Serie reproduzierbar funktionieren – mit Fokus auf fertigungsgerechte Geometrien, sinnvolle Toleranzen, wirtschaftliche Prozessketten und robuste Montage.

- CNC-Drehbearbeitung (automatische CNC-Drehautomaten)

- Schleifprozesse mit Roboterhandling (Studer / NOVA)

- Waschen (inkl. PER)

- Montage, Pressen, Fetttische (inkl. Befettung)

- Werkzeugbau intern (CNC-Fräse, 3D-Druck, CNC-Drehmaschine)

- Wärmebehandlung extern (prozesssicher spezifiziert und begleitet)

Weiterführend: Wälzlagerherstellung · Werkstoffe · Abdichtungen · Schmierstoffe · Befettung

🏭 Fertigung live erleben

Interessiert, wie Ihre Lager entstehen? Besuchen Sie uns in Velbert.

FAQ – Engineering für Sonder-Wälzlager

Entwickeln Sie nach Zeichnung oder nach Funktionsanforderung?

Beides. Wir übernehmen vorhandene Zeichnungen oder entwickeln aus Funktionsanforderungen (Last, Drehzahl, Temperatur, Medien, Bauraum) ein fertigungsgerechtes Lagerkonzept inklusive Zeichnungssatz.

Wann ist eine FEM-Analyse sinnvoll?

Wenn Sitzverformungen, Steifigkeit von Welle/Gehäuse, lokale Spannungen oder Bauraum-Optimierungen kritisch sind. FEM nutzen wir auf Wunsch zur Absicherung von Konzeptentscheidungen und zur Reduktion von Iterationen im Prototypenbau.

Wie entscheiden Sie zwischen 100Cr6, Edelstahl und Hybrid (Keramik-Wälzkörper)?

Die Wahl folgt den Randbedingungen: Korrosion/Medien, Temperatur, Drehzahl, elektrische Isolation und gewünschte Standzeit. Hybridlösungen sind häufig sinnvoll, wenn anspruchsvolle Umgebungen und Standzeitanforderungen im Vordergrund stehen.

Welche Dichtungslösungen funktionieren bei Wasser und Reinigungschemie?

Das hängt von Druck, Reinigungsintervallen, Medien und Drehzahl ab. Wir kombinieren passende Dichtungskonzepte mit Schmierung und konstruktiven Schutzmaßnahmen, um Eintrag zu minimieren und Standzeiten zu erhöhen.

Können Sie beigestellte Lager mit Spezialfett befüllen?

Ja. Die Befettung bieten wir auch als eigenständige Dienstleistung an – für Standardlager mit Spezialschmierstoff oder beigestellte Komponenten, inklusive definierter Fettmenge und Prozessführung.

Welche Losgrößen sind möglich?

Wir begleiten Projekte typischerweise von Prototypen über Kleinserien bis zur Serienfreigabe – abhängig von Geometrie, Werkstoffen, Prozesskette und Prüfanforderungen.

Wie läuft die Dokumentation ab?

Wir dokumentieren Ergebnisse fortlaufend und stellen Zeichnungen/Modelle sowie die abgestimmte Produktspezifikation zur Verfügung. Auf Anforderung erstellen wir auch Montage-, Bedien- und Wartungsanleitungen.

Projekt anfragen

Schicken Sie uns kurz Anwendung + Randbedingungen + Bauraum – wir melden uns mit einem strukturierten Vorschlag zum Vorgehen.

Kontakt Wälzlager-Vertrieb:

E-Mail: waelzlager@kuepper.eu

Tel.: +49 (2053) 497-36

Öffnungszeiten: Mo-Do 08:00-16:00 Uhr

Ihr Ansprechpartner

-

Wälzlager Vertrieb

-

+49 (2053) 497 - 36

-

AKT - Wälzlager und Laufrollen

-

+49 (2053) 497 - 0

-

ÖffnungszeitenMo-Do.: 08:00 - 16:00

Fr.: 08:00 - 14:45

-

AnlieferungszeitenMo-Do.: 06:00 - 13:30

Fr.: 06:00 - 11:00

oder nach Absprache